La première enduction de BBD2 a été un succès avec 300 mètres coatés

Une dizaine de jours après la production de la toute première encre dans les installations de mixing du deuxième bloc de la Gigafactory ACC de Billy-Berclau Douvrin, les équipes de la chimie ont procédé au premier coating sur la ligne dédiée à Mercedes-Benz.

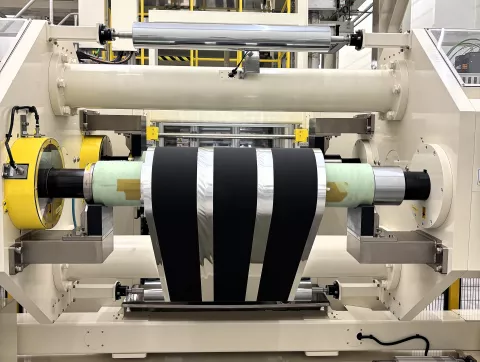

Le coating (ou enduction) est une opération délicate pendant laquelle l’encre est appliquée sur les deux faces d’un feuillard métallique (cuivre ou aluminium selon la polarité) très fin, de l’ordre de quelques microns, qui se présente sous forme de bobines à dérouler. L’enduction prévoit une étape de séchage du feuillard, qui traverse une série de fours.

Une ligne de coating mesure une centaine de mètres de long. La réussite d’un coating conditionne la qualité des électrodes transformées dans les étapes suivantes.

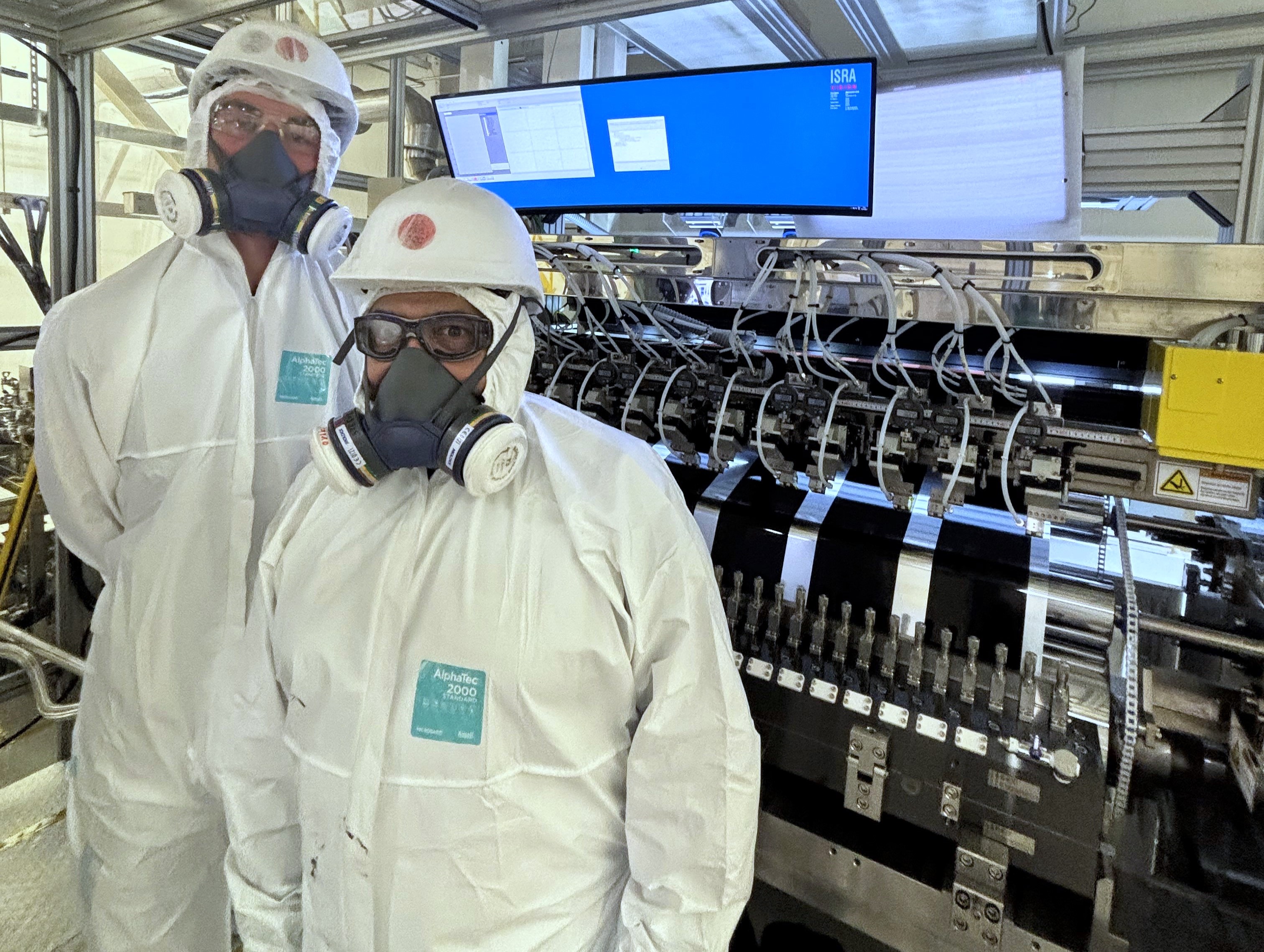

Le démarrage d’une telle ligne est particulièrement complexe, malgré le savoir-faire et l’expérience des équipes qui ont déjà mis en route les installations du premier bloc de la Gigafactory. Les premières introductions de matières sont toujours scrutées de près.

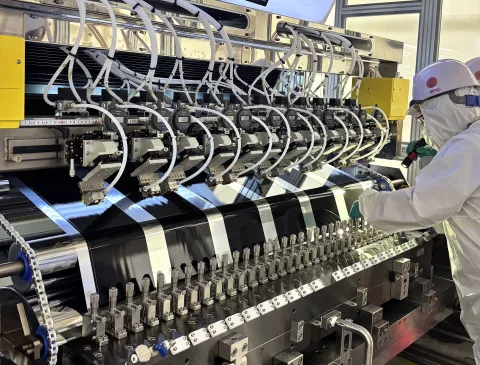

« C’est le tout premier wide coating réalisé par ACC. On dit wide coating, car le feuillard est d’une grande largeur, l’encre est appliquée sur six pistes au lieu de deux ou trois », détaille Renaud Gayraud-Vaissières, manufacturing manager de la chimie.

Un long et minutieux travail de préparation a précédé ce démarrage. « Par exemple, il y a eu un gros travail d’équilibrage aéraulique mené par Salaheddine Amerguy, Luc Fourneraut et Issam Dahaichy, avec le fournisseur de NMP recovery, pour avoir les bonnes températures et les bonnes pressions dans les fours. C'est indispensable pour un bon séchage et une récupération de NMP en toute sécurité », illustre Renaud Gayraud-Vaissières.

L’opération pilotée par une dizaine de personnes, avec le support du fournisseur des machines, a été couronnée de succès, avec 300 mètres coatés sur une face. Un nouveau coating, sur deux faces cette fois, et avec l’ajout de céramique (qui permet d’isoler l’électrode), sera entrepris dans les prochains jours.