ACC joue la carte du multimodal pour accélérer la décarbonation des transports

Maintenant que nous avons calculé notre empreinte carbone et que nous avons identifié l'impact de notre production sur l'environnement, nous travaillons activement à le réduire autant que possible, en commençant par notre chaîne d'approvisionnement.

Christophe Eglizeaud est ingénieur supply chain chez ACC. Il a beau avoir quelques cheveux gris, Christophe n'a jamais cessé de jouer avec les trains et les bateaux. Son travail ? Trouver l'itinéraire le plus optimal et le meilleur moyen de transport pour nos produits et matières premières, afin de réduire les coûts, les délais et l'empreinte carbone de la chaîne d'approvisionnement de nos gigafactories. En d'autres termes, Christophe est responsable de la performance économique et écologique de notre chaîne d'approvisionnement. Avec quelques contraintes : les usines travaillent en flux tendu. Les cellules et les matières premières ne peuvent pas être stockées longtemps, pour des raisons d'espace et de performance. Chaque jour, l'usine doit recevoir les matériaux nécessaires à la production et envoyer les résultats de cette production. En outre, la solution doit être évolutive, car notre production augmentera jusqu'en 2030.

Faire le point sur les besoins et les spécificités de notre chaîne d'approvisionnement

Christophe s'est d'abord penché sur le positionnement géographique de nos usines : Située dans les Hauts-de-France, Billy-Berclau Douvrin est facilement accessible depuis la mer du Nord. La zone sur laquelle l'usine est construite est desservie par des routes, mais celles-ci étant déjà très encombrées, il n'était pas envisageable d'ajouter des camions. En plus, les camions ne peuvent circuler que les jours de semaine ; les dimanches et jours fériés, la circulation est limitée. Comme nous allons produire 24 heures sur 24, il nous fallait une solution qui fonctionne tous les jours. Une ancienne ligne de train desservait également le site. Utilisée autrefois par la Française de Mécanique pour le transport de matériaux, elle a été fermée en 2000. Le coût de sa remise en état était prohibitif - près de 10 millions d'euros, ce n'était donc pas non plus une option.

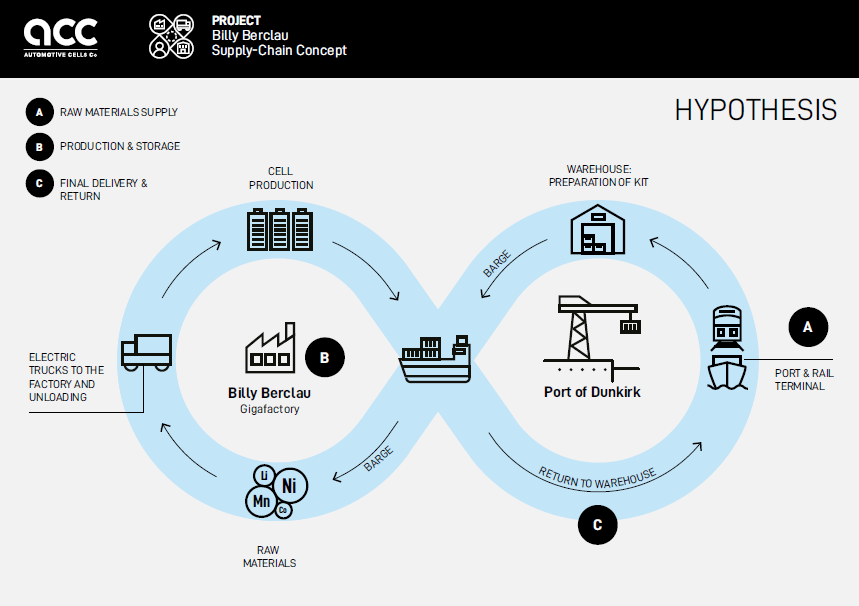

En revanche, un canal dessert la zone industrielle. Nous pourrions construire un quai sur le domaine public, qui serait principalement utilisé par nous, et affréter des barges électriques depuis ce quai jusqu'au port de Dunkerque. Là, un grand entrepôt pourrait être construit pour recevoir et stocker les fournitures et les matières premières venant d'Asie et d'ailleurs par voie maritime, et les produits destinés à être expédiés à nos clients. Cela semblait prometteur.

C'est ainsi que nous en sommes venus à concevoir une stratégie de transport multimodal.

Qu'est-ce que le transport multimodal ?

Le transport multimodal combine plusieurs modes de transport différents pour acheminer les livraisons d'un endroit à l'autre. Plutôt que de dépendre d'un seul moyen de transport, le transport multimodal en utilise deux ou plus, exploitant ainsi les avantages de chaque mode de transport pour une meilleure efficacité et flexibilité. Grâce à cette méthode, les responsables logistiques peuvent réduire les coûts de transport, les stocks et l'empreinte carbone de l'expédition, tout en optimisant les délais.

Identifier les scénarios et les phases

Notre premier point d'intérêt est évidemment Billy-Berclau Douvrin. Au départ, la production sera limitée. Un petit entrepôt proche de la Gigafactory avec une connexion par barge suffira. Mais une fois que nos trois gigafactories seront en pleine phase de production, nous devrons nous concentrer sur notre capacité à approvisionner nos trois giga usines, par barge, camion et/ou connexions ferroviaires. Des solutions multi-entrepôts sont donc à l'étude.

Christophe travaille aux côtés de plusieurs chargeurs et consultants pour dessiner des scénarios et analyser les données et les lieux pour trouver le mode de transport le plus efficace en fonction de ses contraintes. Combien de conteneurs peut-on mettre dans une remorque, sur un train ou dans une barge ? Quel poids et quel volume peut-on accueillir ? Combien d'expéditions peuvent être assurées chaque jour, etc.

Les distances sont analysées depuis et vers nos sites stratégiques. Tous les trajets entrants et sortants sont calculés, et les scénarios sont comparés.

À partir de là, ils recommandent les meilleurs emplacements, estiment les volumes, les coûts, les équipements et les ressources nécessaires, et la meilleure organisation à mettre en place.

Le scenario le plus probables est le suivant :

L'usine exprime son besoin. Les matières premières en provenance d'Europe ou d'Asie sont livrées par bateau à Dunkerque, des kits sont préparés dans l'entrepôt, une barge est chargée avec les commandes et les matériaux sont livrés par barge dans les 8 heures suivant la commande s'il n'y a pas de retard aux écluses. De petits camions, avec ou sans chauffeur, parcourent le dernier kilomètre jusqu'à l'usine.

Une fois que les péniches ont déchargé leurs fournitures à Billy-Berclau Douvrin, elles récupèrent les cellules produites dans l'usine et retournent à Dunkerque, où les cellules peuvent être envoyées par train aux clients européens.

C'est le même scénario pour Kaiserslautern. Lauterbourg, à la pointe de l'Alsace, sera probablement notre port d'attache. Là aussi, nous nous orientons vers la création d'un entrepôt qui recevrait les produits de nos fournisseurs ou de Dunkerque, via le canal d'Anvers. Ensuite, comme ci-dessus, les kits seront livrés, et la production sera envoyée quotidiennement.

Termoli sera légèrement différent puisque l'usine est proche de la mer. Des études sont encore en cours pour définir le meilleur scénario.

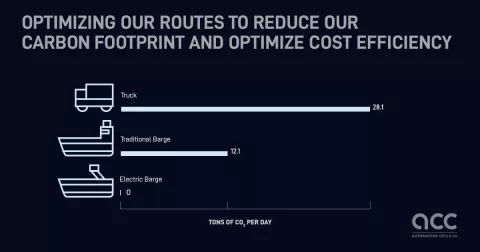

Optimiser nos itinéraires pour réduire notre empreinte carbone et optimiser notre rentabilité

Imaginez maintenant : une barge électrique peut contenir 60 à 80 conteneurs. Et si nous devions transporter ces 80 conteneurs par camion ? Cela signifierait 80 camions sur la route chaque jour ! Même s'ils étaient électriques, l'empreinte carbone liée à notre transport serait époustouflante. Sans parler du coût.

À l'échelle réelle, cela ressemblerait à quelque chose comme ceci :

- Par camion par jour : 28,1 T de CO2 par jour

- Par barge traditionnelle : 12,1 tonnes de CO2 par jour

- Par barge électrique : 0 T de CO2 par jour

Nous pourrions être amenés à utiliser des camions électriques ou au gaz naturel comme solution de secours, mais si nous voulons accélérer efficacement la mobilité durable, nous ne pouvons pas compter sur eux comme moyen de transport principal.

À l'inverse, une stratégie de transport multimodal nous donne de la souplesse - si un mode de transport n'est pas disponible, nous pouvons en utiliser un autre -, elle est rentable - chaque moyen de transport est exploité au maximum -, et elle est meilleure pour la planète !